先日、電気ヒーターの工場見学をさせていただく機会がありました。

今回は、工場見学を通して学んだ電気ヒーターに関する知識、ヒーター設備の日常メンテナンスに関する思いなどを解説していきます。

よしき

よしき最後まで読んでいただけると嬉しいです。それでは、解説に映ります。

電気を利用した加熱とは

電気エネルギーを利用した過熱方法には、以下のような種類があります。

・抵抗加熱

・誘導加熱

・アーク、プラズマ加熱

・マイクロ波、高周波誘導加熱

・ヒートポンプ

今回は、機械製品や化学、石油プラントなどでもよく用いられる抵抗加熱を利用した電気ヒータ(シーズヒータ)について紹介します。抵抗加熱は低温から高温まで利用可能な温度が幅広く、またどのような材質にも対応することができます。そのため、産業機械における加熱方法によく用いられています。

シーズヒータとは

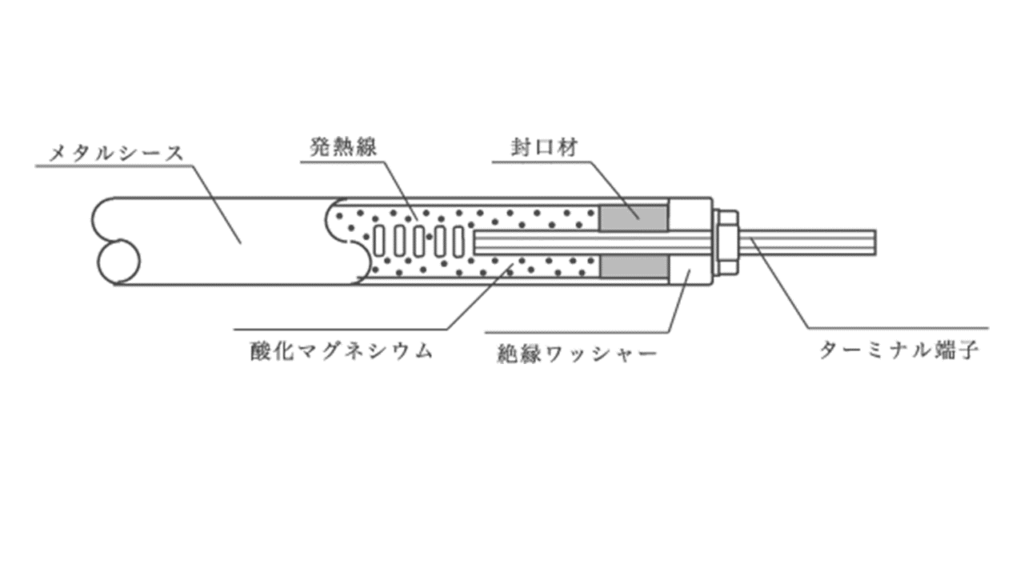

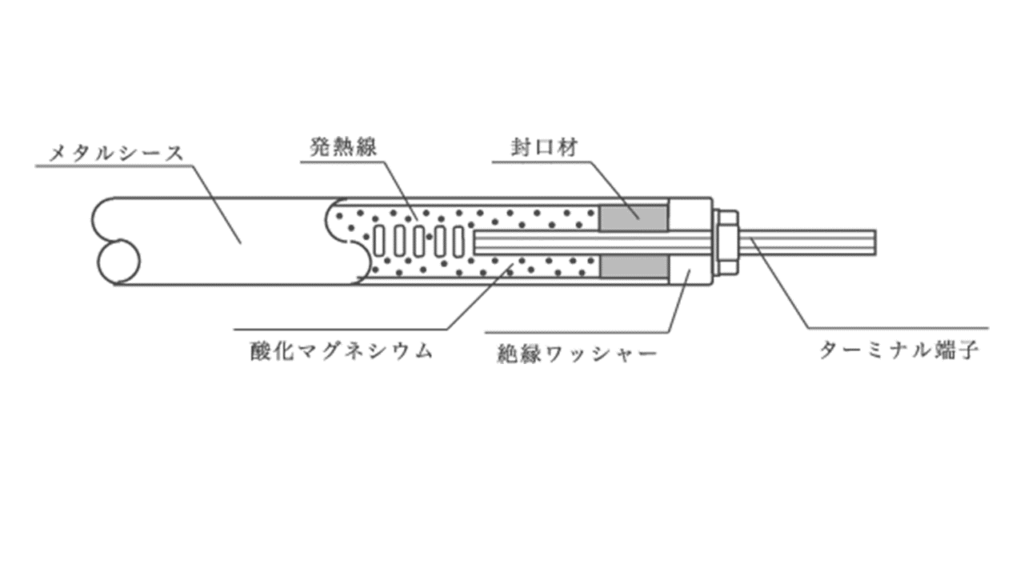

円筒形の金属製の外装(メタルシース)の中心にコイル状の発熱体が仕込まれており、メタルシース内部を絶縁材の「酸化マグネシウム」を高圧圧縮して充填した構造となっています(図1)。

端子へ通電することで発熱体に電流が流れ、ジュール熱を発生し、酸化マグネシウムを介してメタルシースへ熱伝導し加熱しています。

発熱体の種類と特徴

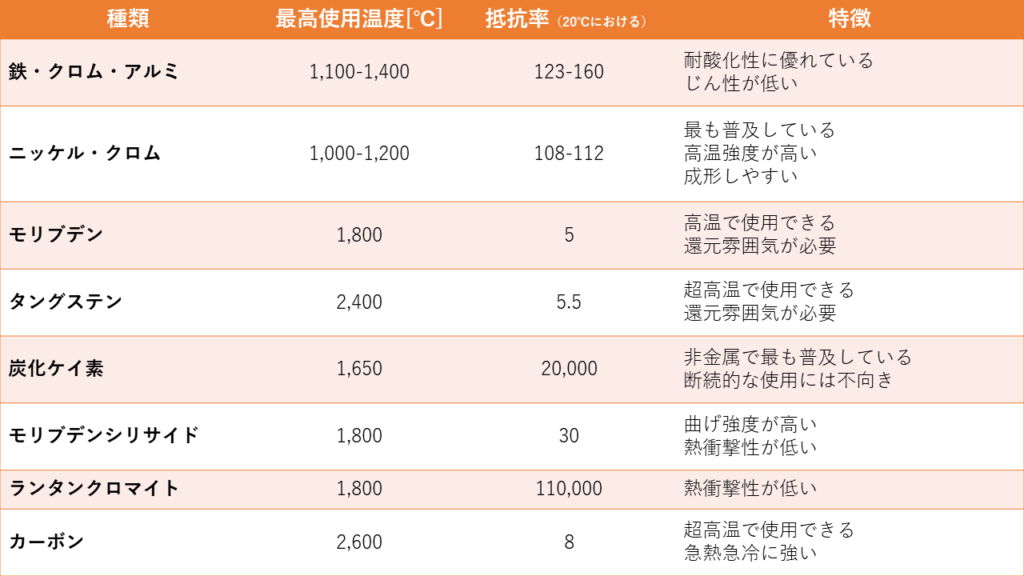

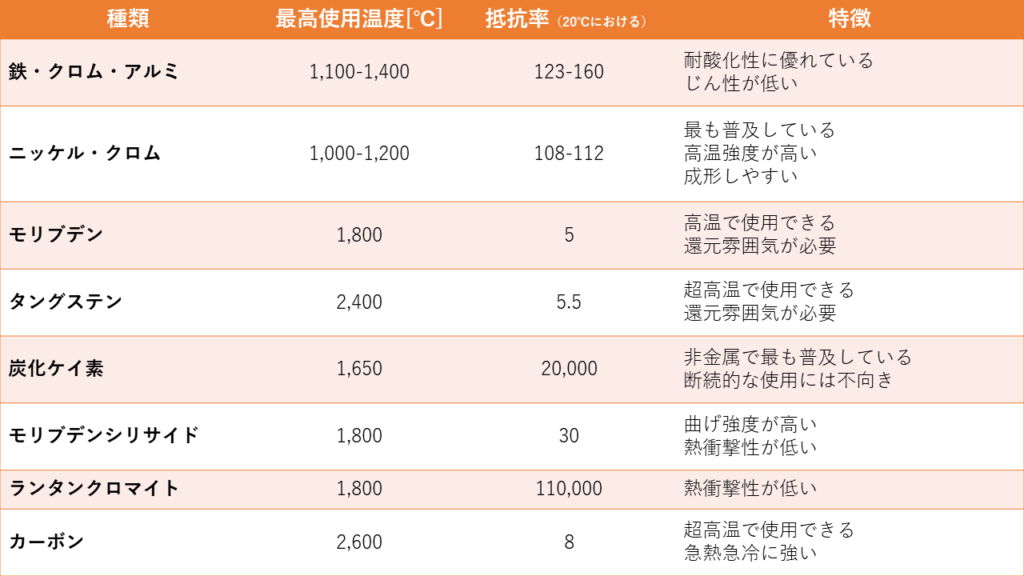

発熱体には、金属発熱体と非金属発熱体があり、それぞれ固有の抵抗値が存在します。使用する温度や雰囲気などから、使用条件に適した材料の発熱体が選定が可能です。主な発熱体を表1に示します。

シーズ材の種類と特徴

シース(外装)材には、鋼やステンレス、アルミ、インコロネ、ハステロイ、チタン等があり、ワット密度やプロセル流体などの使用条件に合わせて選択することが可能です。

ヒータの結線方法

三相交流で使用する電気ヒータの結線方法にはY(スター)結線とΔ(デルタ)結線の2種類があります。

一般的には、Δ結線で製作されることが多いとのことです。Y結線は、三相4線式などの場合に利用されることがあるようです。また、Y結線は線間の抵抗値が大きくなるため電流値を低く抑えることができるため、ワット密度や発熱体の線径などを考慮し、電流値を小さくする必要がある場合などに利用するようです。

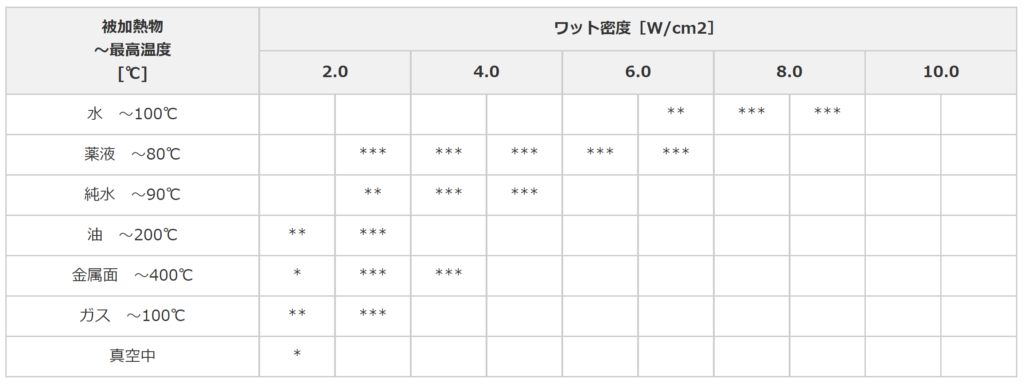

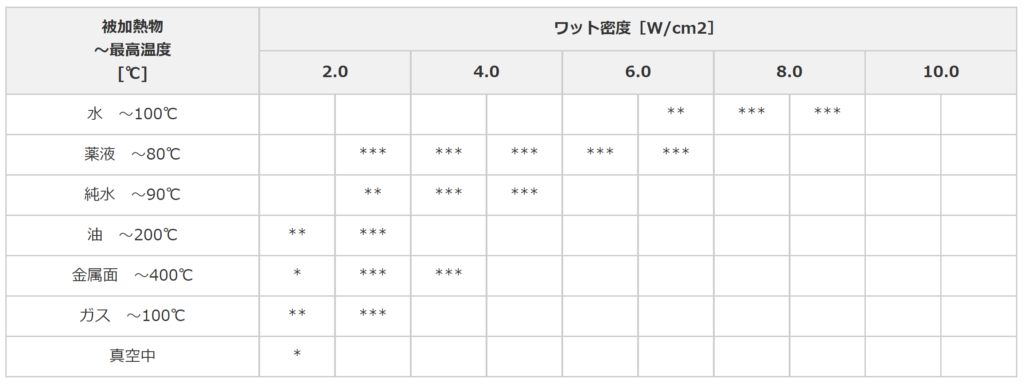

ワット密度とは

ワット密度[W/cm2]は、1本のヒータにおける単位表面積あたりの電力を表したものです。すなわち、ヒータ表面積[cm2]でそのヒータの電力[W]を割った値を指します。

ワット密度は電気ヒータの寿命と関係があります。ワット密度が大きいということは、表面温度が高くなることを意味します。そのため、ヒータ内部も高温になり、発熱体であるニクロム線の断線や内部絶縁物である酸化マグネシウムの絶縁抵抗低下を招き、ヒータの寿命を短くします。

また、加熱対象の物性を考慮し、引火、相変化、化学組成変化などを引き起こさないように最適なワット密度を選定する必要があります。この上限のワット密度のことを「許容ワット密度」といいます。

電気ヒータの詳細設計については、別の機会に紹介したいと思います。

参考になるリンク先を紹介します。

シーズヒータの製作工程(一例)

続いて、シーズヒータの政策工程を紹介します。製作工程には各メーカー独自のノウハウが多く詰め込まれているため一般的な流れの紹介となります。

- 発熱体の巻線製作

自動の巻線製造機で発熱体の巻線が製作されていました。以外にも抵抗値の調整は手作業なんだそうです。テスターなどで抵抗値を確認し設計値よりやや高めの阿多になるように長さを調整するには、理論だけではうまくいかない部分もあるようです。 - 端子と発熱体の溶接

※メーカー毎に断線しにくい工夫がなされるポイントです。ちなみに、この工程で断線となる傷などが発生することが多いとのこと。

端子の空洞に巻線を引き延ばしたものを差し込みカシメた後に溶接するのが昔ながらの製法といっていました。現在では、手法を少し変えて断線が発生しにくくしているそうですが、社外秘とのことで詳細は購入の際にご質問してみてください。 - シースパイプの選定・切断

- 酸化マグネシウムの充填

酸化マグネシウムは発熱体の線径により粒子の大きさを使い分けているようです。粒径により色が違うので見間違える心配はなさそうでした。 - 減径

均等に圧力を加えることでメタルシースのを減径させ充填密度を高め空気を取り除き熱伝導を高めるための作業です。 - 焼き入れ

炉から出てきたヒータはめちゃくちゃ熱気を帯びていました。5mくらい離れていても暑かったです(汗 - 端部の封じ込め処理

- 曲げ作業

一本ずつ職人さんの手によって製作されていました。量産品では、機械に実施させることもあるようですが、複雑な形をしたものが多いため製作コスト的には人の手で実行する方が良いのだとか… - 溶接

材質に要っては溶接の難しいチタンなどもあるため、製作工程では要チャックなポイントです。 - 端子部処理

下記のサイトでは写真付きで大まかな製作工程が紹介されています。参考までにどうぞ!

実際にヒータを購入される際に、気になる箇所はメーカーの方へ質問してみるとよいかと思います。とても丁寧に解説していただけました。

シーズヒータのメンテナンス

表面の清掃

油や熱媒を加熱するためのヒータの場合、表面に劣化したアブや熱媒などがスラッジとして付着し熱伝導を妨げることがあります。これにより、局所的に空焚きと同じような状態が発生し、メタルシースの割れや絶縁物の分解による絶縁低下につながる恐れがあります。

対策

定期的にヒータを引き抜き表面の清掃を実施する。

劣化した油や熱媒などを取り換える。

端子の増し締め

シーズヒータはその構造上、端子の直近まで熱が伝わります。そのため熱収縮等で、長年使用していると端子にゆるみが発生します。ゆるみは電気抵抗の増加を引き起こし、やがて過熱・焼損に至ります。特に、端子部にテフロンが使用されたヒータではテフロンの熱収縮とリラクゼーションにより、ゆるみが発生しやすいため定期的な増し締めを心掛けてください。

締め付け不良によるトラブル事例はこちらを参考にしてください。

対策

定期的にトルクチェックと増し締めを実施する。

※トルクのかけすぎにより端子が折れてしまうことがあるため、トルク管理を確実に実施することが大切です。

絶縁抵抗測定

電気ヒータは長期間停止すると、絶縁物である酸化マグネシウムが吸湿し絶縁低下を引き起こすことが多いです。いざ運転しようとすると漏電により使用できないといった事例もあります。最悪の場合、漏電が悪化し短絡を引き起こす恐れもあります。

対策

停止時には、吸湿材などを端子箱に入れておく

仕様前に絶縁抵抗を確認し、低下がみられる場合には端子箱を開放し端子をドライヤーなどで乾燥させる

抵抗測定

電気ヒータは使用するうちに内部の発熱体が細くなり、やがて断線します。停止時などに抵抗値を確認し、断線が発生していないか等確認をしておきましょう。断線した状態のまま電圧を印加すると、内部で放電が起こり過熱などにより絶縁が劣化し地絡などに至ることもあるようです。

対策

断線が発生した際には、断線しているヒータのみを間引くことで一時的に使用することができます。しかし、他のヒータも同様に発熱体の寿命が近づいていることが予想されるため、更新の計画をたてることをお勧めしているようです。

ヒータ屋さんによっては他社のヒータであっても修理を受けてくれるところもあるようです。

電気ヒータは故障が発生した場合には、基本的にはヒータ本体を交換する方が安くつく場合が多いです。端子部分が溶接されているため補修には手間がかかります。小型ボイラなどでフランジ面に刻印がされている場合、刻印を残すために修理して継続使用するケースもあるようです。

コメント