工場の保全業務には、現場での作業と事務的な作業の2つに大きく分かれます。

大手企業などの工場では、現場側と事務所側それぞれに分かれて仕事をしていることが多いようです。

電気保全のメンバーが少ない企業では、現場作業、事務作業どちらもこなすことがあるようです。

大手企業のように保全の内容が分かれている場合、高専卒・大卒以上の方が主に事務作業を担当しています。

それでは、保全業務にはどのようなものがあるのか見てきましょう!

月次点検(日常点検)

主な項目

- チェックリストでのパトロール

- 目視点検

- 非常用発電機の動作確認

- 電動機のグリース補給

高圧電気設備は工場の運営に欠かせないものです。

異常がないのが当たり前なので、基本的には目視による点検や各種記録計に計測値(電流、電圧、力率、電力、電力量)の確認が主なものになります。

よほどのことがない限り、定時での退社も可能です。

また、電動機(モーター)のベアリングにはグリース(油)の定期的な補給が必要になります。

点検に合わせてこまめに補給することでベアリングの摩耗を低減できます。

年次点検(停電時点検)

電気設備は、停電しないと確認できないことも多くあります。

各工場ごとに定められている保安規定の停電周期に則り、転電を計画・実施し点検作業を行います。

この間は、工場が生産活をすることができないので、配管や機械といったもののメンテナンス作業も同時に計画されることが多いです。

停電は長期間とることができないので、電気設備の保全担当は、可能な限り停電期間、範囲をミニマムにするように依頼されることが多々あります。

そんな工期でできるかーみたいなことも…、停電期間の交渉は電気エンジニアとしての腕の見せ所かもしれません!

保全計画の作成

停電期間は限られているので、事前の工事計画がとても重要になってきます。

企業によって異なりますが、大規模な工場だと1年以上前から工事の計画を立て始めるのが一般的です。

40年以上使用している機器の更新や連続運転している機器の定期整備等

どの機器を点検するのか

どのくらいの期間が必要か

他の工事との場所や時間の調整

必要な予算の確保

といった業務まで行います。

また、やりたいことが全てできるわけではないので、優先順位をつけながら取捨選択が必要なこともあります。この時は、将来の計画を見直しする必要が出てきます。

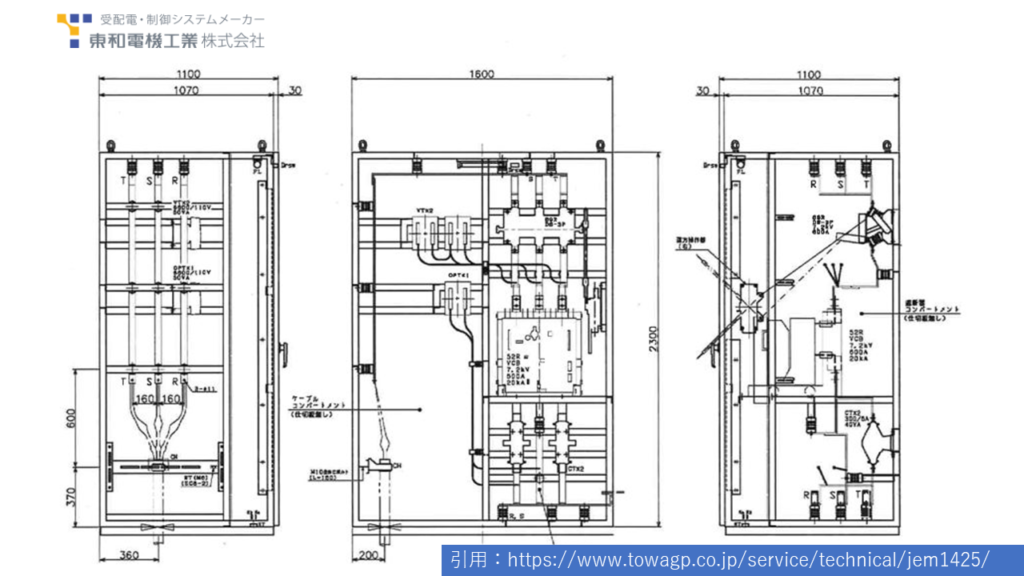

詳細設計

更新しなければいけない機器がある場合には、機器の詳細について設計をしなければいけません。

基本的には、これまで使用していた機器と同じものを用意すればいいのですが、30~40年以上前の機器とまったく同じもの等存在するわけもなく…

寸法や性能、工事方法などを機器メーカーや施工業者と連絡を取りながら、必要な性能を確保し更新ができるように調整する業務が生じます。

緊急時の対応

停電や機器の故障といった緊急時には、可能限り出社し1秒でも早く工場の生産活動が再開できるように対応をしなければなりません。

正直これが一番しんどいです…

コメント